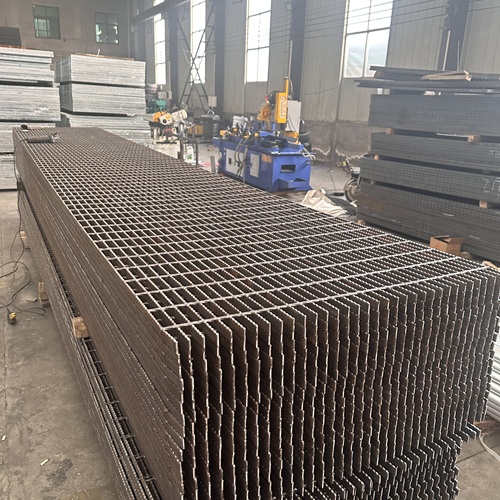

在工業4.0浪潮下,工廠正從自動化向智能化、智能化發展。鋼格板作為一種傳統的工業基礎設施,其作用也在悄然發生變化——不再僅僅是承重人和設備的靜態平臺,而是逐漸融入物聯網、數字雙胞胎和智能運維系統,成為智能工廠兼顧結構功能和數據交互能力的新媒介。鋼格板根據材料、設計、集成技術的升級,以更高效、更智能的方式支撐現代制造業的轉型發展。

首先,鋼格板模塊化預制適用于軟生產線的快速部署。

工業4.0強調生產線的柔軟性和可重構性,規定基礎設施具有快速調整的能力。

鋼格板采用標準化模塊設計,可根據數據模型準確預制,現場完成“即插即用”安裝。當生產線布局發生變化時,

平臺可以快速拆卸重組,大大縮短了改造周期。根據模塊化

鋼格板平臺,汽車零部件廠將生產線的轉換時間從兩周縮短到三天,顯著提高了生產靈敏度。

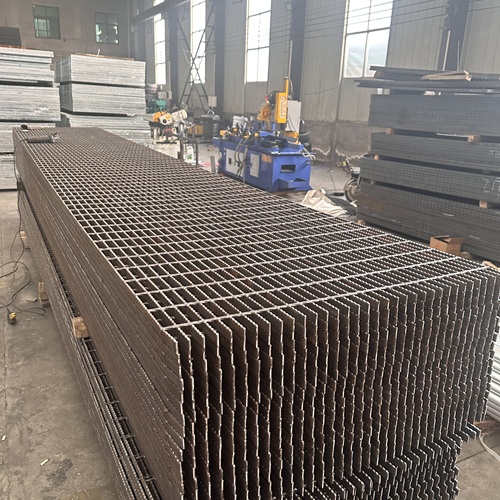

第二,鋼格板整合線槽和能源母排,完善線路管理。

智能工廠傳感器、機器人、AGV等設施密集,對電力和數據線路提出了高密度、高可靠性的規定。新一代

鋼格板在結構中預埋專用線槽或適用于母線槽系統,完成強弱電分離和管道隱藏鋪設。不僅提高了空間的清潔度,而且促進了后期的擴展和故障調查,為設備數據共享提供了物理基礎,促進了“透明工廠”的建設。

第三,鋼格板放置傳感模塊完成結構健康監測。

根據應變片、振動傳感器或腐蝕探頭進入關鍵焊點或支撐位置,

鋼格板可實時收集載荷、變形、銹蝕等數據,并上傳到工廠MES或BIM

平臺。一旦發現異常,系統預警實現從“定期維護”到“預測維護”的變化。該智能

鋼格板已在電子廠凈化車間試點應用,有效防止了

平臺疲勞造成的安全風險。

第四,鋼格板表面處理和抗靜電設計適合精密制造。

靜電控制在半導體、醫藥等高端制造業尤為重要。新型

鋼格板采用導電涂料或

復合不銹鋼材料,表面電阻保持在10?–10?Ω范圍內,滿足防靜電要求。同時,熱

鍍鋅層鈍化,避免鋅粉脫落,污染清潔環境。這種定制升級使

鋼格板成功進入對環境敏感的先進制造場景。

第五,鋼格板數字孿生驅動全生命周期管理。

每個

鋼格板出廠時,只有二維碼或RFID標識,記錄材料、工藝、檢測數據等信息。在BIM模型中,其位置、狀態和維護記錄可以追溯到整個過程。操作和維護人員可以通過掃描代碼獲得歷史記錄,并將AR眼鏡集成進行可視化維護。這種“數字身份”系統使

鋼格板成為工廠資產數字化管理的重要節點。

第六,鋼格板輕量化與綠色環保符合可持續目標。

工業4.0不僅注重效率,更注重節能低碳。通過優化截面設計(如I型扁鋼),

鋼格板在保證強度的情況下減脂15%–20%,降低運輸和安裝能耗。采用100%可回收鋼材和低排放

鍍鋅工藝,其全生命周期碳足跡明顯優于傳統

平臺,幫助企業實現ESG目標。

工業4.0時代的

鋼格板已經從“被動負荷”轉變為“主動授權”。它不僅是物理空間的支持者,也是數據流的參與者。

鋼格板與智能技術的積極結合,正成為連接實體工廠和數字世界的橋梁,為智能制造提供堅實而智能的基礎

平臺。