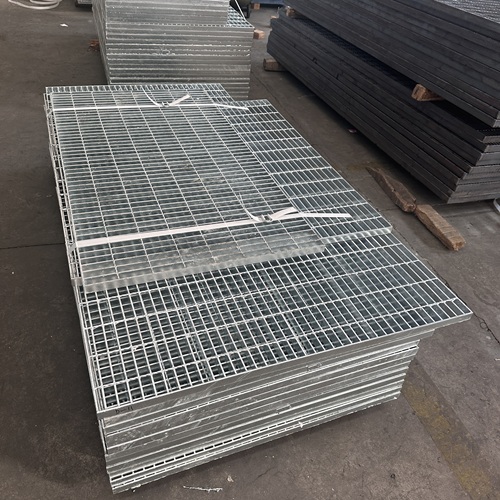

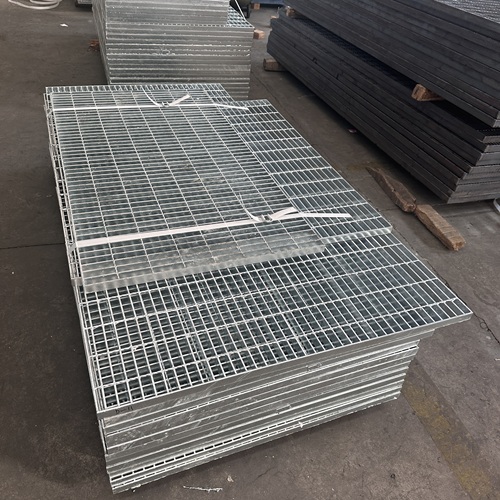

鋼格板的焊接工藝是決定其結構強度、承載能力和使用壽命的核心環節。無論是工廠批量生產的壓力焊接,還是施工現場的安裝焊接,任何空焊或漏焊都可能成為安全風險。為確保產品質量符合國家標準和工程規定,必須嚴格控制整個焊接過程。這不僅涉及設備參數的設置,還包括人員資質、工藝監控和成品檢驗。以下是確保鋼格板焊接質量合格的幾項關鍵工藝規定。

一、鋼格板嚴格控制焊接參數和工藝評價。

焊接前,必須根據鋼的類型、厚度和焊接工藝進行工藝評價試驗,確定最佳電流、電壓、焊接速度和壓力。對于電阻壓力焊接,電流過低會導致熔深不足,導致空焊,電流過高容易燒穿材料。所有參數應生成書面焊接工藝文件,并嚴格執行。首次使用新鋼或新工藝時,必須重新評估,以確保對接焊縫的機械性能滿足設計要求,這是確保焊縫內部質量的第一份副本。

二、鋼格板保證原材料和焊點的成形質量。

待焊工件表面必須清理,無氧化層、銹蝕、油等雜質,以免引起焊縫焊接。對于壓焊工藝,每個承重扁鋼與橫桿的連接點必須產生穩定的焊點,焊點應圓潤、無裂紋、孔隙或焊瘤。焊點的焊接總寬度應符合相關標準,以確保剪切強度。現場安裝焊接時,焊縫的高度和長度也應符合設計圖紙的規定,防止焊接或斷焊,確保整體結構應力均勻。

三、鋼格板規范現場作業條件和操作步驟。

現場焊接時,工作溫度不應低于-10℃,相對濕度不應大于90%。當溫度低于0℃時,需要對焊接區域進行預熱,以避免冷裂紋。風力過大時,應采取擋風玻璃措施,防止保護氣體漂浮,影響焊縫質量。焊接作業需由具有相應資質證書的焊工操作,禁止無證工作。定位焊接和引弧板的設置也應符合規范,防止開始焊縫上隨意引弧造成損壞。

四、鋼格板實施全過程質量檢驗和缺點操縱。

焊接后必須進行嚴格的質量檢驗。外觀檢查是關鍵,需要觀察焊點是否光滑,是否有明顯的缺點。對于關鍵工程或高風險區域,還需要進行破壞性試驗,如取樣扭曲橫桿,檢查是否與扁鋼分離。必要時,選擇磁粉、超聲波等無損檢測方法,確保內部無裂紋。一旦發現空焊、假焊或裂紋,必須立即修復,維護頻率和工藝也應符合規范,以確保成品零缺陷。

五、鋼格板注意焊后處理和防腐維護。

焊接操作會損壞鋼表面的保護層,特別是熱

鍍鋅層,因此焊接后必須及時進行防腐修復。對于切割或焊接燒傷部位,應先除銹,然后涂富鋅底漆,以確保防腐性能與原板一致。對于有特殊要求的部件,焊接后需要消除應力,以減少殘余應力對結構穩定性的影響。雖然有些細節很小,但這是確保

鋼格板長期耐用應用的關鍵。

鋼格板焊接工藝是一項系統工程,從參數設置到最終檢驗,每個環節都影響商品的最終質量。只有嚴格遵守標準工藝,實施工藝管理,才能生產出安全可靠、質量合格的

鋼格板產品。掌握這些關鍵規定是每個工程技術人員生產經理的必要專業素質。